Dlaczego warto prowadzić do minimalizacji kosztów energii? Ponieważ równa się to mniejszym kosztom produkcji. W większości zakładów przemysłowych, technologia sprężonego powietrza jest najpopularniejszym nośnikiem energii. Aby jak najlepiej wykorzystać jej potencjał, należy zbadać dokładnie jakie jest na nie zapotrzebowanie w twoim zakładzie. Należy wziąć pod uwagę takie czynniki jak jakość, ilość, ciśnienie, czy zużycie, aby koszt wytworzenia był jak najniższy. Nie bez znaczenia są również materiały, czy warunki bezpieczeństwa określone ustawowo.

Oszczędność i bezpieczeństwo

Zgodnie z Ustawą Prawa Budowlanego, technologia sprężonego powietrza, jest instalacją technologiczną. Oznacza to, że w jej przypadku muszą zostać spełnione konkretne warunki bezpieczeństwa określone w art. 5.1. tejże ustawy. Wlicza się w to bezpieczeństwo konstrukcji, pożarowe, a także samego użytkownika. Nie bez znaczenia jest oczywiście oszczędność energii. Dlatego zanim zdecydujesz się na konkretne rozwiązania, postaraj się o jak najlepsze dopasowanie technologii do twoich potrzeb. Możesz w tym celu wykorzystać specjalne programy obliczeniowe, jak Transair Flow Calculator. Warto również zasięgnąć porady u profesjonalistów.

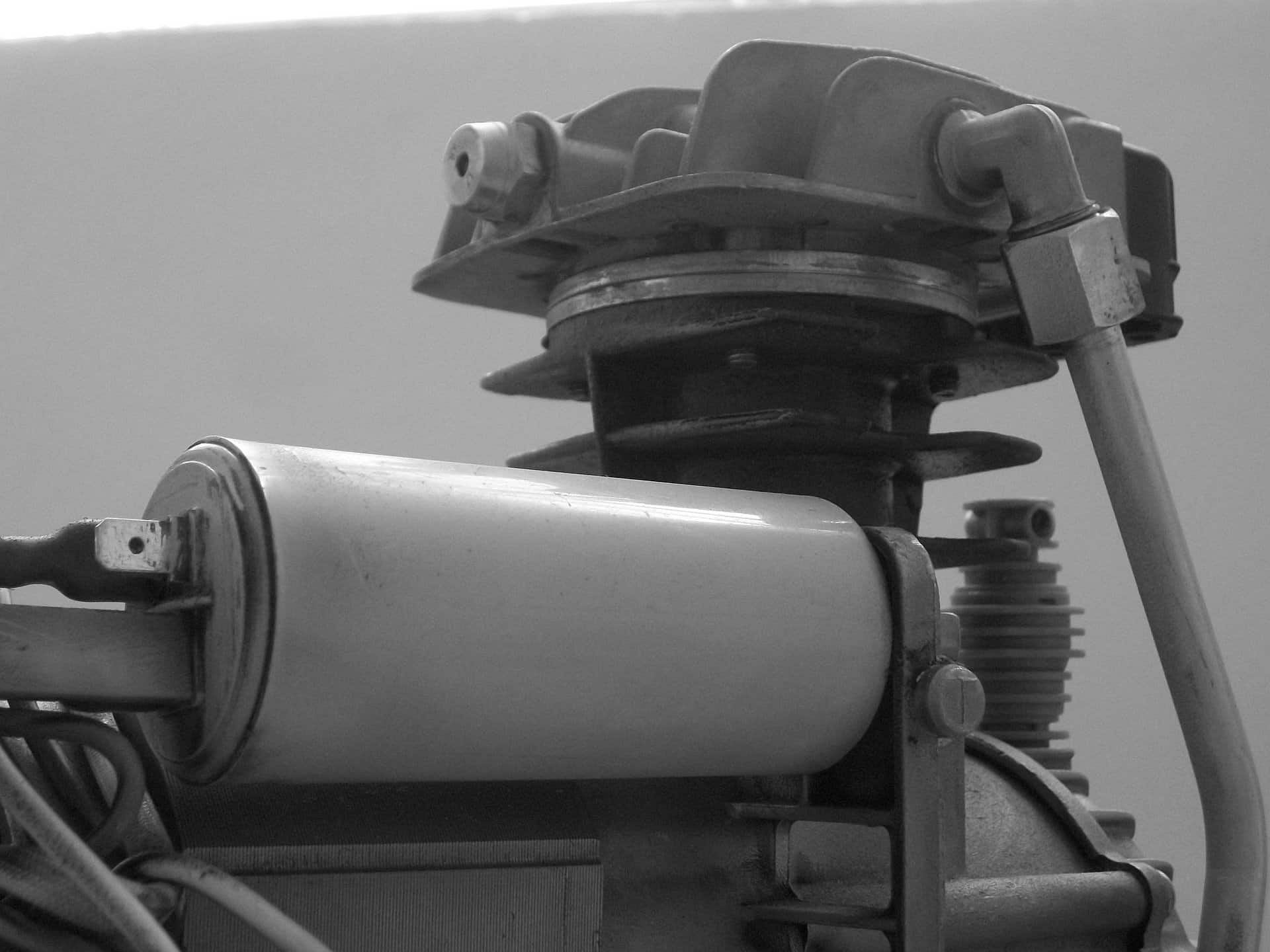

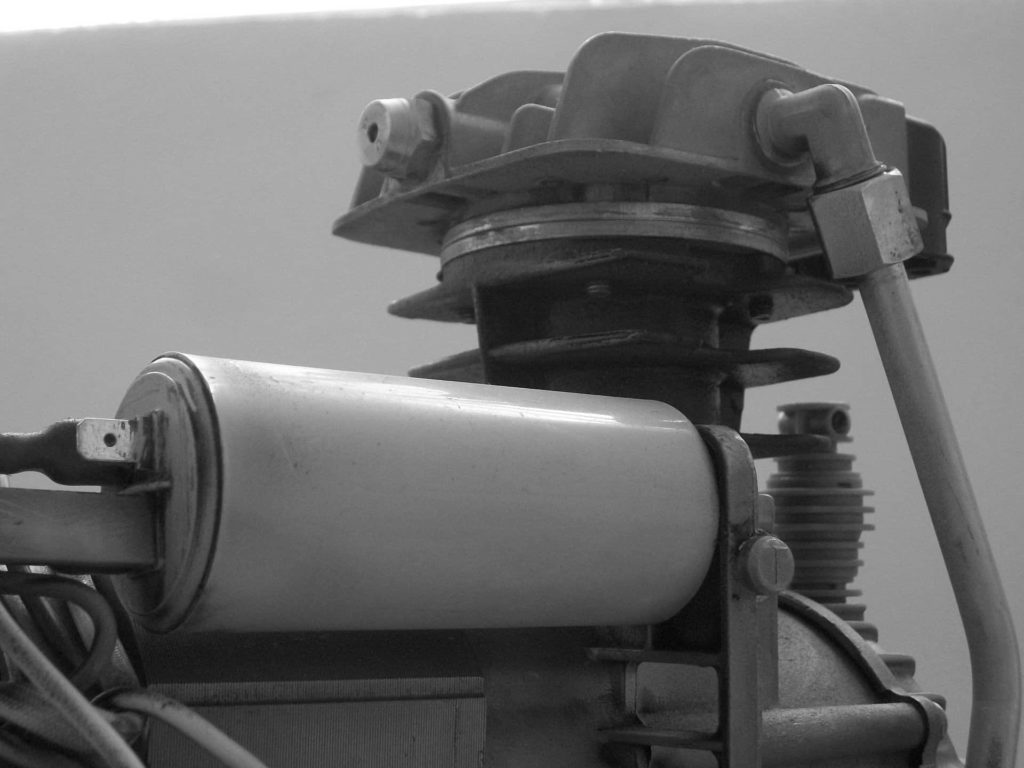

sprezarki i kompresory w przemysle gazowym

Z czego składa się technologia sprężonego powietrza

Jakość powietrza z ma znaczący wpływ na wybór osuszaczy (ziębniczych lub adsorpcyjnych) oraz filtrów. Zużycie w czasie pozwoli z kolei dopasować wielkość zbiorników buforowych. Wiedząc jaką ilość powietrza będzie zużywać instalacja, da ci wgląd w to jakie filtry, osuszacze, zbiorniki, sprężarki i kompresory dobrać. Pomoże również w określeniu odpowiedniej średnicy rurociągów. Rurociągi można podzielić na główne – zasilające i rozprowadzające, a także dodatkowe – podłączeniowe. Zasilające prowadzą od sprężarkowni do głównego ringu bądź hali. W celu minimalizacji kosztów warto podłączyć rurociąg zasilający do jednego maszyny. Podłączeniowe rurociągi zajmują się przenoszeniem powietrza z ringu bezpośrednio do urządzenia. Często straty powodują nieodpowiednie rury, nagłe zmiany kierunków przepływu oraz zawory. Żeby zminimalizować tarcie, stosuje się tzw. gładkie rury. Wykonane są one najczęściej z aluminium. Lekki system modułowy pozwala na minimalizację spadków ciśnienia. Straty mogą również powodować za małe średnice rur w stosunku do ilości powietrza. Prowadzą do zwiększenie ciśnienia, a co za tym idzie, zwiększają koszta zużycia energii.

Odpowiednie zaplanowanie i wykonanie technologii sprężonego powietrza prowadzi do zminimalizowania kosztów energii. Wykonanie dostosowuje się do potrzeb i używanego w zakładzie sprzętu. Na etapie produkcji warto skorzystać z pomocy profesjonalistów oraz specjalistycznych programów jak Transair Flow Calculator.